ثورة في صناعة معدات الجزء الثابت

في السنوات الأخيرة، شهدت الصناعات حول العالم تقدمًا ملحوظًا، مدفوعةً بالتطورات التكنولوجية التي غيّرت حياتنا. ومن المجالات التي تأثرت بشكل كبير صناعة معدات الجزء الثابت. فقد شهدت هذه المعدات ثورةً مع إدخال تقنيات متطورة، مما أدى إلى تحسين وظائفها وكفاءتها وأدائها.

يُعدّ الجزء الثابت مُكوّنًا أساسيًا في العديد من الآلات، مثل المحركات والمولدات الكهربائية. وهو مسؤول عن تدوير الأجزاء الثابتة للنظام، وتوليد مجالات كهرومغناطيسية ضرورية لعمل هذه الأجهزة. اعتمدت معدات الجزء الثابت تقليديًا على التصاميم التقليدية، مما حدّ من أدائها وقدرتها على التكيف.

ومع ذلك، مع ظهور الاختراقات التكنولوجية،معدات الجزء الثابتشهدت الصناعة نقلة نوعية. ومن أهم هذه التطورات تطوير الطباعة ثلاثية الأبعاد في تصنيع الأجزاء الثابتة. تتيح هذه التقنية الرائدة تصميمًا معقدًا وتخصيصًا دقيقًا، مما يسمح بإنشاء معدات أجزاء ثابتة تلبي تمامًا المتطلبات المحددة. بالإضافة إلى ذلك، تُقلل الطباعة ثلاثية الأبعاد بشكل كبير من وقت الإنتاج وتكاليفه، مما يجعل معدات الأجزاء الثابتة في متناول الجميع وبأسعار معقولة أكثر من أي وقت مضى.

من الإنجازات التكنولوجية الكبرى في صناعة معدات الجزء الثابت استخدام أجهزة استشعار ذكية مدمجة مع إنترنت الأشياء. من خلال دمج أجهزة الاستشعار في معدات الجزء الثابت،الشركات المصنعةيمكن مراقبة وجمع بيانات آنية حول الأداء ودرجة الحرارة والاهتزاز. تُمكّن هذه البيانات من الصيانة التنبؤية، والكشف المبكر عن الأعطال، وتحسين كفاءة التشغيل. وتُعزز هذه القدرات بدمج تقنية إنترنت الأشياء، مما يسمح بمراقبة معدات الجزء الثابت والتحكم فيها عن بُعد بغض النظر عن الموقع الجغرافي.

بالإضافة إلى ذلك، يُسهم التقدم في علم المواد في تحسين أداء معدات الجزء الثابت. إذ يُتيح تطوير مواد جديدة، مثل السبائك والمركبات المتخصصة، لمعدات الجزء الثابت مزيدًا من المتانة ومقاومة الحرارة والتوصيل الكهربائي. وتضمن هذه التطورات طول العمر والموثوقية، مما يُقلل من تكاليف الصيانة ووقت التوقف.

بشكل عام، غيّرت التطورات التكنولوجية في صناعة معدات العضو الثابت مشهدها تمامًا. فاستخدام الطباعة ثلاثية الأبعاد، ودمج المستشعرات الذكية وإنترنت الأشياء، والتطورات في علم المواد، ترفع وظائف وكفاءة أجهزة العضو الثابت إلى آفاق جديدة. تُمهّد هذه الثورة الطريق لمستقبل تلعب فيه أجهزة العضو الثابت دورًا حيويًا في توليد الطاقة المستدامة، والنقل، والتطبيقات الصناعية. ومع استمرار تطور التكنولوجيا، لا يسعنا إلا أن نتطلع إلى مزيد من الابتكار واكتشاف إمكانيات جديدة في هذا المجال الواعد.

التحديات الشائعة في تصنيع معدات الجزء الثابت

تنشأ التحديات الشائعة في تصنيع أجهزة الجزء الثابت من الطرق التقليدية التي تتضمن عمليات إنتاج يدوية. هذه الطرق ليست مُستهلكة للوقت فحسب، بل تتطلب أيضًا عمالة مكثفة وعرضة للأخطاء البشرية. تُفاقم تقنيات التصنيع القديمة هذه المشكلات من خلال الحد من تصميم ووظائف معدات الجزء الثابت، مما يُؤثر سلبًا على الأداء والكفاءة. لذلك، أصبحت الحاجة إلى تقنيات تصنيع مبتكرة ومتطورة في صناعة معدات الجزء الثابت أمرًا بالغ الأهمية.

تتطلب عمليات تصنيع الأجزاء الثابتة التقليدية عمالًا مهرة لتجميع كل مكون يدويًا. هذا الاعتماد على العمل اليدوي لا يزيد من وقت الإنتاج فحسب، بل يُعرّض أيضًا لخطر الخطأ البشري. كل جزء ثابت هو جهاز معقد يحتوي على مكونات معقدة متنوعة تتطلب محاذاة دقيقة. حتى أدنى خطأ قد يؤدي إلى انخفاض الكفاءة وانخفاض جودة المنتج. وتتفاقم هذه التحديات بسبب عدم اتساق العمل اليدوي، مما يُصعّب الحفاظ على الاتساق في دفعات الإنتاج.

من التحديات الكبيرة الأخرى التي تواجه تصنيع الأجزاء الثابتة التقليدية القيود التي تفرضها تقنيات التصنيع القديمة. غالبًا ما تُقيّد هذه التقنيات تصميم ووظائف معدات الأجزاء الثابتة، مما يعيق الابتكار ويُقلل من الأداء العام. مع تطور التكنولوجيا، يتزايد الطلب على معدات أجزاء ثابتة أكثر كفاءة. ومع ذلك، مع أساليب التصنيع التقليدية، يُصبح دمج ميزات تصميمية جديدة وتحسين الأداء عائقًا كبيرًا.

لمواجهة هذه التحديات، يتبنى المصنّعون بشكل متزايد تقنيات متقدمة، مثل عمليات الإنتاج الآلية والتصميم بمساعدة الحاسوب (CAD). وقد أحدثت هذه الابتكارات ثورة في تصنيع معدات الجزء الثابت، من خلال تبسيط الإنتاج، وتحسين الاتساق، وتحسين جودة المنتج بشكل عام.

تُلغي عمليات الإنتاج الآلية الاعتماد على العمل اليدوي، مما يسمح بتصنيع أسرع وأكثر دقة. تستطيع الآلات والروبوتات المتطورة التعامل مع مهام التجميع المعقدة بدقة، مما يقلل من خطر الخطأ البشري. هذا لا يُحسّن كفاءة الإنتاج فحسب، بل يضمن أيضًا اتساق وجودة المنتج النهائي. يستطيع المصنعون الآن تلبية طلبات العملاء بكفاءة أكبر وتقليص أوقات التسليم.

يلعب التصميم بمساعدة الحاسوب (CAD) دورًا حيويًا في التغلب على قيود تقنيات التصنيع القديمة. فبفضله، يمكن للمصنعين إنشاء وتحسين تصاميم الجزء الثابت بمرونة أكبر. وهذا يُحسّن أداء وكفاءة الجزء الثابت، وبالتالي يُحسّن الأداء العام للنظام. كما يُمكّن التصميم بمساعدة الحاسوب المصنعين من محاكاة وتحليل سلوك الجزء الثابت في ظروف تشغيل مختلفة، مما يضمن استيفاء التصميم للمواصفات المطلوبة.

علاوةً على ذلك، فإن التطورات في المواد، مثل استخدام مركبات خفيفة الوزن وعالية الأداء، جعلت معدات الجزء الثابت أكثر كفاءةً ومتانةً ومقاومةً للعوامل البيئية. توفر هذه المواد خصائص عزل كهربائي مُحسّنة، وتُقلل من الخسائر، وتزيد من كفاءة النظام الإجمالية.

التطورات في تكنولوجيا تصنيع معدات الجزء الثابت

1.الأتمتة والروبوتات في تصنيع معدات الجزء الثابت

لقد أحدثت الأتمتة والروبوتات ثورةً في التصنيع بلا شك، وتصنيع معدات الجزء الثابت ليس استثناءً. مع التقدم فيالأتمتة والروبوتاتوقد حققت مرافق التصنيع الحديثة تحسينات كبيرة في الإنتاجية والكفاءة والجودة الشاملة للمنتج.

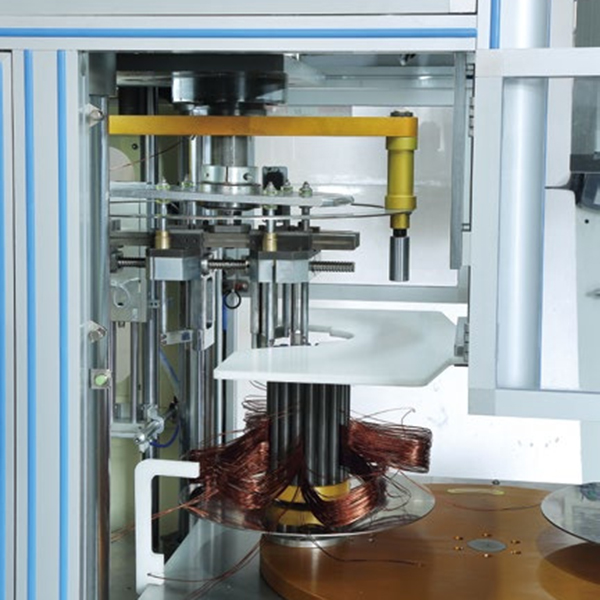

من المجالات الرئيسية التي تُحدث فيها الأتمتة والروبوتات تأثيرًا كبيرًا على تصنيع معدات الجزء الثابت عملية لفّ الملفات. يُغني استخدام آلات اللفّ الروبوتية عن العمل اليدوي، ويُتيح أنماط لفّ دقيقة ومتسقة. هذا يضمن توزيعًا متساويًا للمجال الكهرومغناطيسي داخل الجزء الثابت. هذا لا يُحسّن أداء معدات الجزء الثابت فحسب، بل يُقلّل أيضًا من احتمالية الأعطال، ويزيد من موثوقية المعدات بشكل عام.

من الاستخدامات الأخرى للأتمتة والروبوتات في تصنيع معدات الجزء الثابت عمليات مثل التصفيح والعزل. تتطلب هذه المهام دقةً وإتقانًا، ويمكن إنجازها بكفاءة أكبر من خلال الأتمتة. يستطيع الروبوت التعامل بمهارة مع مكونات الجزء الثابت وتطبيق الطلاءات والعزل اللازمين دون أي خطأ بشري. هذا لا يُحسّن فقط من مراقبة جودة معدات الجزء الثابت، بل يُقلل أيضًا من الاعتماد على العمالة، وبالتالي يُقلل من تكاليفها.

لقد حقق اعتماد الأتمتة والروبوتات في تصنيع معدات الجزء الثابت فوائد كبيرة للصناعة ككل. أولاً، زاد بشكل ملحوظ الإنتاجية الإجمالية وسرعة الإنتاج. تستطيع الروبوتات العمل بلا كلل دون انقطاع، مما يسمح بعملية تصنيع أكثر كفاءة. ثانياً، يمكن للأتمتة تنفيذ مهام دقيقة ومتكررة باستمرار، مما يضمن دقة عالية ويقلل من الأخطاء. وهذا بدوره يُحسّن جودة المنتج.

بالإضافة إلى ذلك، يُمكن أن يُؤدي دمج الأتمتة والروبوتات في تصنيع معدات الجزء الثابت إلى توفير التكاليف. قد يكون الاستثمار الأولي في أنظمة الروبوتات والأتمتة كبيرًا، ولكنه على المدى الطويل يُؤدي إلى انخفاض تكاليف العمالة. من خلال تقليل الحاجة إلى العمل اليدوي وتحسين كفاءة الإنتاج، يُمكن للشركات تحقيق وفورات كبيرة في التكاليف وتعزيز ميزتها التنافسية.

وفقًا لتقرير صادر عن ماركتس آند ماركتس، من المتوقع أن تبلغ قيمة سوق روبوتات التصنيع العالمية 61.3 مليار دولار أمريكي بحلول عام 2023. ويسلط هذا التوقع الضوء على الأهمية المتزايدة للأتمتة والروبوتات واعتمادها في تصنيع معدات الجزء الثابت. ومع استمرار التقدم التكنولوجي، يمكننا توقع تطورات أكبر في الأتمتة والروبوتات في هذا المجال.

ألقد أحدثت الأتمتة والروبوتات تطوراتٍ كبيرةً في تصنيع معدات الجزء الثابت. فمن خلال استخدام اللفائف الروبوتية والأتمتة في عملياتٍ مثل التصفيح والعزل، يمكن للمصنعين تحسين الدقة وزيادة السرعة وتحسين مراقبة الجودة وخفض تكاليف العمالة. ومع استمرار اعتماد قطاع التصنيع العالمي على الأتمتة والروبوتات، يتعين على مصنعي معدات الجزء الثابت العمل على تبني هذه التقنيات للحفاظ على قدرتهم التنافسية وتلبية متطلبات السوق المتزايدة.

2. المواد المتقدمة في تصنيع معدات الجزء الثابت

أحدثت المواد المتقدمة نقلة نوعية في عالم تصنيع معدات الجزء الثابت، حيث أحدثت ثورة في طريقة إنتاج هذه المكونات الكهربائية المهمة. ويؤثر دمج مواد مثل البوليمرات المتقدمة والمركبات والصفائح عالية الأداء بشكل كبير على متانة معدات الجزء الثابت ومقاومتها الحرارية وقوتها الميكانيكية.

من أهم فوائد استخدام المواد المتقدمة في تصنيع معدات الجزء الثابت زيادة الكفاءة الكلية لهذه المكونات. ومع إدخال مواد خفيفة الوزن وعالية النفاذية، تحسن أداء معدات الجزء الثابت بشكل كبير. لا تقتصر فوائد هذه المواد على نقل الطاقة بكفاءة أكبر فحسب، بل تُسهم أيضًا في تقليل الخسائر داخل النظام.

في السنوات الأخيرة، عززت التطورات في تكنولوجيا النانو تطوير مواد نانوية مركبة لملفات الجزء الثابت. تتميز هذه المواد النانوية بموصلية كهربائية وحرارية ممتازة، مما يؤدي إلى زيادة كثافة الطاقة وتقليل الخسائر. ومع زيادة كثافة الطاقة، تصبح معدات الجزء الثابت أكثر إحكامًا وكفاءة، مما يؤدي إلى توفير التكاليف للمصنعين وتحسين أداء النظام.

يُمكّن دمج المواد المتقدمة في تصنيع معدات الجزء الثابت المصنّعين من ابتكار منتجات أكثر متانة وموثوقية. على سبيل المثال، تُوفّر الصفائح عالية الأداء مقاومة ممتازة للتآكل، مما يضمن قدرة معدات الجزء الثابت على تحمّل الظروف القاسية التي تُستخدم فيها بانتظام.

علاوةً على ذلك، تلعب هذه المواد المتطورة دورًا حيويًا في تحسين سلامة معدات الجزء الثابت. إذ يُسهم استخدام البوليمرات والمركبات المتطورة في تحسين خصائص العزل، ومنع التسرب، وتقليل مخاطر الحوادث.

تتبنى الشركات المتخصصة في تصنيع معدات العضو الثابت المواد المتطورة، مدركةً إمكاناتها الابتكارية والفعالة. ومن خلال دمج هذه المواد في عملية التصنيع، تتمكن هذه الشركات من إنتاج أجهزة عضو ثابت لا تتميز بالكفاءة فحسب، بل تلبي أيضًا المتطلبات الصارمة للصناعة الحديثة.

أحدث دمج المواد المتقدمة في تصنيع أجهزة الجزء الثابت ثورةً في هذا المجال. توفر هذه المواد، مثل البوليمرات المتقدمة والمركبات والصفائح عالية الأداء، متانةً أكبر ومقاومةً للحرارة ومتانةً ميكانيكيةً. إضافةً إلى ذلك، يُحسّن استخدام مواد خفيفة الوزن وعالية النفاذية الكفاءة الكلية بشكل ملحوظ. ومع استمرار تطور تكنولوجيا النانو، أصبح بإمكان المصنّعين الآن تطوير مركبات نانوية لملفات الجزء الثابت، مما يزيد من كثافة الطاقة ويقلل من الخسائر. ونتيجةً لذلك، أصبحت معدات الجزء الثابت أكثر إحكامًا وكفاءةً وفعاليةً من حيث التكلفة، مما يوفر مجموعةً من المزايا للمصنّعين والصناعة. ومن خلال اعتماد هذه المواد المتقدمة، تستعد شركات تصنيع معدات الجزء الثابت لمواصلة النمو والابتكار.

3. التصميم والنمذجة الافتراضية: نقطة تحول في تطوير معدات الجزء الثابت

أحدثت تقنية التصميم والنمذجة الافتراضية ثورةً في عملية تطوير منتجات معدات الجزء الثابت. في الماضي، كان المصنّعون يعتمدون كليًا على النماذج الأولية المادية لاختبار تصاميمهم، وهو ما كان يستغرق وقتًا طويلًا ويكلف الكثير. مع ظهور المحاكاة الافتراضية والنمذجة الرقمية، أصبح المصنّعون قادرين على تحسين التصاميم، واكتشاف العيوب المحتملة، وتحسين أداء المنتج قبل البدء في إنتاج الجهاز.

يتيح برنامج التصميم والنمذجة الافتراضية للمصنعين إنشاء نسخ رقمية من معدات الجزء الثابت، كاملةً بالمواصفات والمكونات التفصيلية. يمكن معالجة هذا النموذج الرقمي وتحليله لتحديد أي مشاكل محتملة أو مجالات للتحسين. من خلال إجراء محاكاة افتراضية، يمكن للمصنعين اختبار أداء وموثوقية معدات الجزء الثابت في ظل ظروف تشغيل مختلفة لاتخاذ قرارات تصميمية مدروسة.

من أهم مزايا التصميم والنمذجة الافتراضية إمكانية اكتشاف العيوب المحتملة في مرحلة مبكرة من عملية التطوير. فمن خلال محاكاة أداء معدات الجزء الثابت، يمكن للمصنعين تحديد أي نقاط ضعف أو إجهاد قد تؤدي إلى عطل أو عيوب. وهذا يتيح لهم إجراء تعديلات على التصميم أو اختيار مواد بديلة لتحسين جودة المنتج ومتانته بشكل عام.

علاوةً على ذلك، تُمكّن تقنية التصميم والنمذجة الافتراضية المصنّعين من تحسين تصاميمهم لتحسين الأداء والكفاءة. فمن خلال محاكاة المعدات في بيئة افتراضية، يُمكن المصنّعين تقييم خيارات التصميم المختلفة بسرعة وتحديد أفضل تكوين. وهذا يُساعد على تقليل عدد النماذج الأولية المادية المطلوبة، ويُوفّر الكثير من الوقت والتكلفة في عملية التطوير.

بالإضافة إلى تحسين التصميم، يُساعد التصميم الافتراضي والنمذجة الأولية على تحسين أداء المنتج. فمن خلال محاكاة سلوك معدات الجزء الثابت في ظروف تشغيل مختلفة، يُمكن للمصنعين تحديد اختناقات الأداء المحتملة وإجراء التعديلات اللازمة لتحسين كفاءة المنتج ووظائفه. وهذا يضمن أن المنتج النهائي يُلبي متطلبات الأداء المطلوبة أو يتجاوزها.

بالإضافة إلى ذلك، تُمكّن تقنيات التصميم والنمذجة الافتراضية المصنّعين من إيصال نواياهم التصميمية بفعالية إلى الجهات المعنية، مثل العملاء والموردين والهيئات التنظيمية. تُتيح النماذج الرقمية المُفصّلة تصوّرًا واضحًا، وتُبيّن كيفية عمل جهاز الجزء الثابت في سيناريوهات واقعية. يُساعد هذا على كسب تأييد الجهات المعنية، ويضمن أن يُلبي المنتج النهائي توقعاتهم.

يُحدث التصميم والنمذجة الافتراضية تطوراتٍ كبيرةً في عملية تطوير منتجات معدات الجزء الثابت. إن القدرة على تحسين التصاميم، واكتشاف العيوب المحتملة، وتحسين أداء المنتج قبل الإنتاج الفعلي، تُوفر على المُصنّعين الوقت والتكاليف. وقد أصبحت تقنية التصميم والنمذجة الافتراضية أداةً لا غنى عنها في هذه الصناعة، مما يُمكّن المُصنّعين من تطوير معدات الجزء الثابت عالية الجودة التي تُلبي توقعات العملاء أو تتجاوزها.

4. تعظيم الكفاءة: كيف تؤثر تقنية المستشعرات على تصنيع الجزء الثابت

تلعب تكنولوجيا الاستشعار دورًا رئيسيًا في تصنيع معدات الجزء الثابت، مما يتيح المراقبة في الوقت الفعلي واكتشاف الأخطاء والصيانة التنبؤية.

من خلال دمج المستشعرات في ملفات الجزء الثابت ومكوناته الأخرى، يمكن للمصنعين مراقبة معلمات مهمة باستمرار، مثل درجة الحرارة والاهتزاز وحالة العزل. توفر هذه المستشعرات معلومات قيّمة حول صحة وأداء الجزء الثابت، مما يتيح الصيانة الاستباقية ويقلل من الأعطال غير المخطط لها.

في عالمتصنيع معدات الجزء الثابتيُعد الحفاظ على الأداء الأمثل ومنع الأعطال غير المتوقعة أمرًا بالغ الأهمية. تُعد الأجزاء الثابتة مكونات أساسية في مختلف الصناعات، بما في ذلك توليد الطاقة والآلات الصناعية وأنظمة النقل. غالبًا ما تعمل هذه الآلات في بيئات قاسية وتتعرض لدرجات حرارة عالية واهتزازات وأحمال كهربائية. قد يؤدي عطل الجزء الثابت إلى توقف مكلف عن العمل، وهبوط في الإنتاج، ومخاطر تتعلق بالسلامة.

تعتمد طرق الصيانة التقليدية على عمليات فحص دورية وإصلاحات تفاعلية. إلا أن هذا النهج غالبًا ما يكون غير فعال وغير فعال، إذ لا يوفر معلومات آنية عن حالة الجزء الثابت، مما يُصعّب تحديد المشاكل المحتملة قبل تفاقمها. وهنا يأتي دور تقنية الاستشعار.

من خلال دمج أجهزة استشعار في جميع أنحاء الجزء الثابت وربطها بأنظمة تجمع البيانات وتحللها، يمكن للمصنعين الحصول على صورة شاملة لحالة الجزء الثابت. على سبيل المثال، يمكن لأجهزة استشعار درجة الحرارة مراقبة النقاط الساخنة واكتشاف أي ارتفاع غير طبيعي في درجة الحرارة، مما يشير إلى احتمال تلف العزل أو عطل في نظام التبريد. كما يمكن لأجهزة استشعار الاهتزاز اكتشاف الاهتزاز المفرط، والذي قد يكون علامة على عدم محاذاة أو تآكل المحمل أو مشاكل هيكلية. أما أجهزة استشعار حالة العزل، فتراقب سلامة العزل، وتنبّه المصنعين إلى أي أعطال أو أعطال محتملة.

بفضل إمكانيات المراقبة اللحظية، يمكن للمصنعين اكتشاف علامات الإنذار المبكر للأعطال المحتملة، مما يسمح بإجراء الصيانة في الوقت المناسب. ومن خلال حل المشكلات بسرعة، يمكن للمصنعين منع الأعطال غير المتوقعة، وتقليل فترات التوقف، وإطالة العمر الافتراضي لمعدات العضو الثابت. بالإضافة إلى ذلك، يمكن استخدام البيانات المجمعة من أجهزة الاستشعار لتحسين خطط الصيانة، مما يضمن تخصيص الموارد بكفاءة وفعالية.

بالإضافة إلى ذلك، تُمكّن تقنية المستشعرات من إجراء صيانة تنبؤية، وتوقع الأعطال المحتملة واتخاذ خطوات استباقية لمنعها. من خلال تحليل البيانات المُجمعة من المستشعرات، يُمكن للمُصنّعين تحديد الأنماط والاتجاهات التي تُشير إلى مشاكل مُستقبلية مُحتملة. بفضل هذه المعرفة، يُمكن للمُصنّعين التخطيط مُسبقًا، وطلب قطع الغيار اللازمة، وجدولة أنشطة الصيانة خلال فترات التوقف المُخطط لها.

أحدثت تقنية المستشعرات ثورةً في تصنيع معدات الجزء الثابت، وذلك بتوفيرها المراقبة الفورية، واكتشاف الأعطال، والصيانة التنبؤية. ومن خلال المراقبة المستمرة للمعايير الرئيسية، مثل درجة الحرارة، والاهتزاز، وحالة العزل، تُقدم المستشعرات المُدمجة في الجزء الثابت رؤىً قيّمة حول صحته وأدائه. وهذا يُمكّن المُصنّعين من اتخاذ إجراءات صيانة استباقية، وتقليل الأعطال غير المُخطط لها، وتحسين الأداء العام للمعدات. وبفضل تقنية المستشعرات، دخل تصنيع معدات الجزء الثابت حقبةً جديدةً من الكفاءة والإنتاجية والموثوقية.

خاتمة

تُحدث التطورات التكنولوجية في تصنيع معدات الجزء الثابت تغييرًا جذريًا في هذه الصناعة. تُعزز الأتمتة والروبوتات الدقة والكفاءة، بينما تُعزز المواد المتطورة المتانة والأداء. وقد أحدث التصميم والنمذجة الافتراضية ثورة في عملية تطوير المنتجات، بينما تُتيح تقنية الاستشعار المراقبة الفورية والصيانة التنبؤية. لا يُحسّن اعتماد هذه التطورات جودة وموثوقية معدات الجزء الثابت فحسب، بل يُمكّن المُصنّعين أيضًا من تلبية الاحتياجات المتغيرة لمختلف الصناعات. ومن خلال البحث والتطوير المُستمر، يتمتع تصنيع معدات الجزء الثابت بإمكانيات ابتكار أكبر في المستقبل، مما يُسهم في دفع عجلة التقدم في مجالات الطاقة المتجددة والنقل وغيرها.

قوانغدونغ Zongqi الأتمتة المحدودةتُنتج شركة Zongqi بشكل رئيسي معدات تصنيع المحركات، مُدمجةً البحث والتطوير والتصنيع والمبيعات وخدمات ما بعد البيع. يتمتع فريق Zongqi بخبرة واسعة في تكنولوجيا تصنيع أتمتة المحركات لسنوات عديدة، ولديهم فهم عميق لتكنولوجيا تصنيع التطبيقات المتعلقة بالمحركات، ويمتلكون خبرة مهنية غنية.

شركتنامنتجاتتُستخدم خطوط الإنتاج على نطاق واسع في الأجهزة المنزلية، والصناعة، والسيارات، والسكك الحديدية عالية السرعة، والفضاء، وغيرها من مجالات المحركات. وتحتل التكنولوجيا الأساسية مكانة رائدة. ونلتزم بتزويد عملائنا بحلول آلية شاملة لمحركات التيار المتردد والحثية ومحركات التيار المستمر.'تصنيع.

لا تتردد في ذلكاتصال us في أي وقت! نحن هنا لمساعدتك ويسعدنا سماع رأيك.

عنوان : الغرفة ١٠٢، المبنى ١٠، مدينة تيانفولاي الصناعية الدولية، المرحلة الثانية، شارع رونغوي، منطقة شوند، مدينة فوشان، مقاطعة قوانغدونغ

واتساب/ هاتف:8613580346954

بريد إلكتروني:zongqiauto@163.com

وقت النشر: ١٩ أكتوبر ٢٠٢٣